LIQUID

オイル・フルイド

流体と流体部品・回路の清浄度管理

油圧・潤滑装置の清浄度改善と予防診断技術への投資

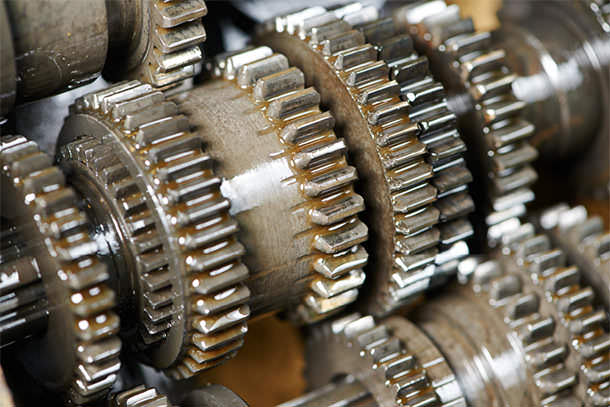

自動車・航空機・建設機械・発電をはじめ、オイルや燃料を使用する全ての機械・駆動製品は、その品質を維持するために、製造段階での部品洗浄、出荷工程でのフラッシングなど使用されるフルイドの清浄度が適切でなければなりません。さらに、高圧で複雑なコントロールが要求される油圧装置や延命が求められる潤滑装置を設備として使用する現場では、それら流体回路の中に存在する数ミクロンの汚染夾雑物(コンタミナント)が摩耗や摺動不良を生じさせる原因であり、予防的に清浄度を監視・制御しないと機械故障につながります。

オイル・パーティクルカウンタ

液中金属粒子モニター

オンライン相対水分センサ

インテクノスのオイル・フルイド清浄化ソリューション

オイルの清浄度管理

パーティクルカウンタの必要性

駆動系及び流体部品を採用している機械システムは、近年、高圧・電子化によって、部品の小型・精密化が進んでいます。これに伴い、使用される部品クリアランスは狭まり、汚染粒子に対してより敏感になってきました。これら部品を実装する自動車や建設機械メーカーは、航空機の油圧部品同等の清浄度管理が求められるようになっています。一方、発電所をはじめ、製鉄・自動車生産ラインでは、多くの油圧・潤滑装置を使用しています。当然ながら、それら設備機械の機械的閉塞・損傷・摩耗を避けるために、予防的な清浄度管理が求められています。これら清浄度管理への高い要求に応えるには、液体の汚染粒子濃度レベルを数値管理出来るパーティクルカウンターが必要となるのです。私たちは、清浄化改善を含めたパーティクルカウンタの技術活用を支えることで市場から高い評価を得ています。

コンタミネーションは放置してはならない

摩耗の連鎖を止める

汚染度が高い潤滑システムでは、クリアランスに侵入した汚染微粒子が摩耗を誘発し、摩耗粒子というもう一つのコンタミナントを増やします。さらにその摩耗粒子は、他の部品クリアランスに侵入し同じような現象、つまり「摩耗の連鎖」を引き起こします。この「摩耗の連鎖」は、システムにおける摩耗粒子の発生量と濾過量のバランスが崩れた場合に雪だるま式に増え、機械の寿命を加速度的に縮めます。潤滑システムの寿命を延命させるには、機械摩耗を防ぐためにオイル清浄度を常に高いレベルで保たなければなりません。オイルの清浄度を高く保つには、オイル・パーティクルカウンターによる監視と汚染制御に関する正しい知識が必要です。インテクノスは、清浄度管理は勿論のこと、汚染制御や潤滑管理に関する専門的知識を提供しています。

監視のトレンド

オンライン・リアルタイム監視

従来のオイル清浄度監視は、採取したボトルを分析室で解析していましたが、そこにはサンプリング方法の妥当性や手間がかかるといった課題がありました。この課題の解決として「オンライン・リアルタイム監視」の技術が清浄度監視の世界で求められるようになったのです。主に、2つの領域で要求が急増しています。一つは、駆動系及び流体部品を製造している工程です。製品内部の流体清浄度を常時全数検査することによって、品質向上を目指します。もう一つの領域は、油圧・潤滑装置を採用している設備メンテナンスです。油圧作動油や潤滑油を、オンライン・リアルタイム監視することで、ダウンタイム回避と生産効率の向上を目指しています。インテクノスは、ノウハウが必要なオンライン・リアルタイム監視のパイオニアとして、設置から運用まで技術的な支援を行っています。