表面清浄度パーティクルモニタPartSensパーツセンス

表面異物や落下塵を

わずか数秒で計数

- ISO14644-9

- ISO14644-13

- VDA19.2

表面異物や落下塵を

わずか数秒で計数

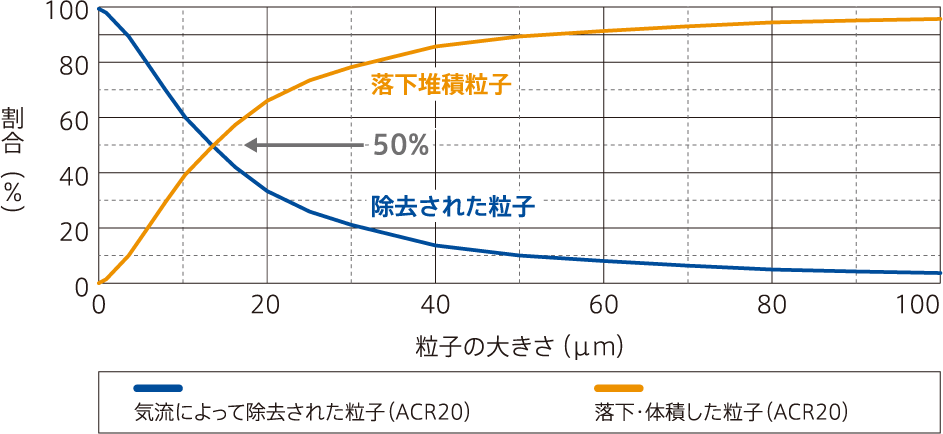

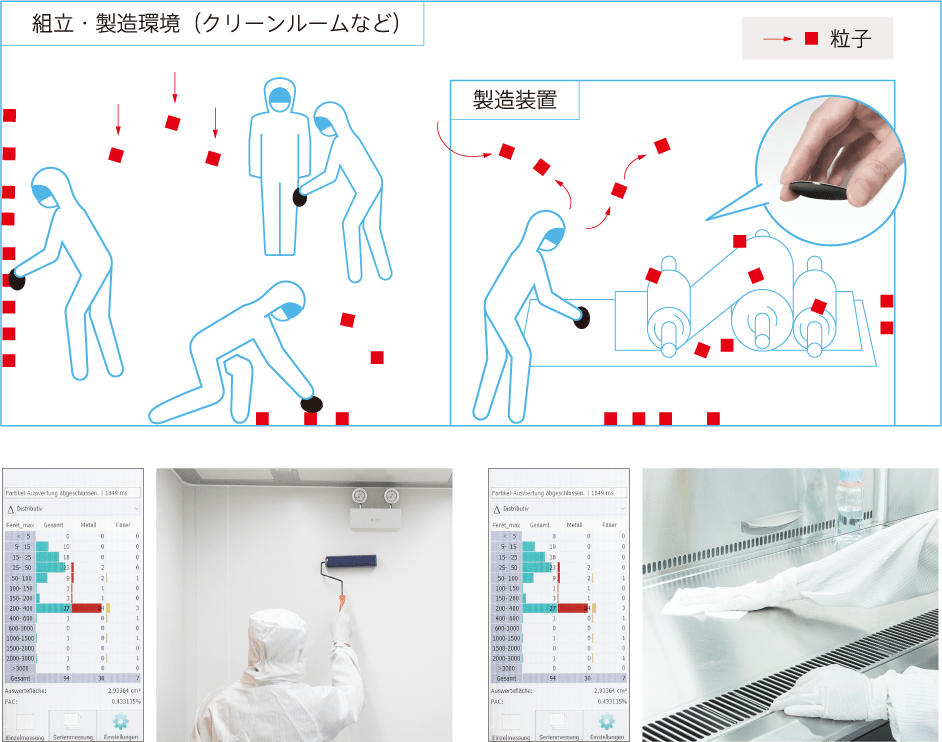

クリーンルームには、エアパーティクルカウンタでは測定が困難な5µm以上の「粗大粒子」が存在します。それら粒子はやがて落下・堆積し、製造環境のあらゆる表面の清浄度を低下させ、ヒトやシステムにより接触・運搬されることで再分散し、汚染が進行します。一度堆積した「粗大粒子」は、気流による制御が困難であるため、「適切な清掃プログラム」を確立し、効果する清掃を実行しなければなりません。

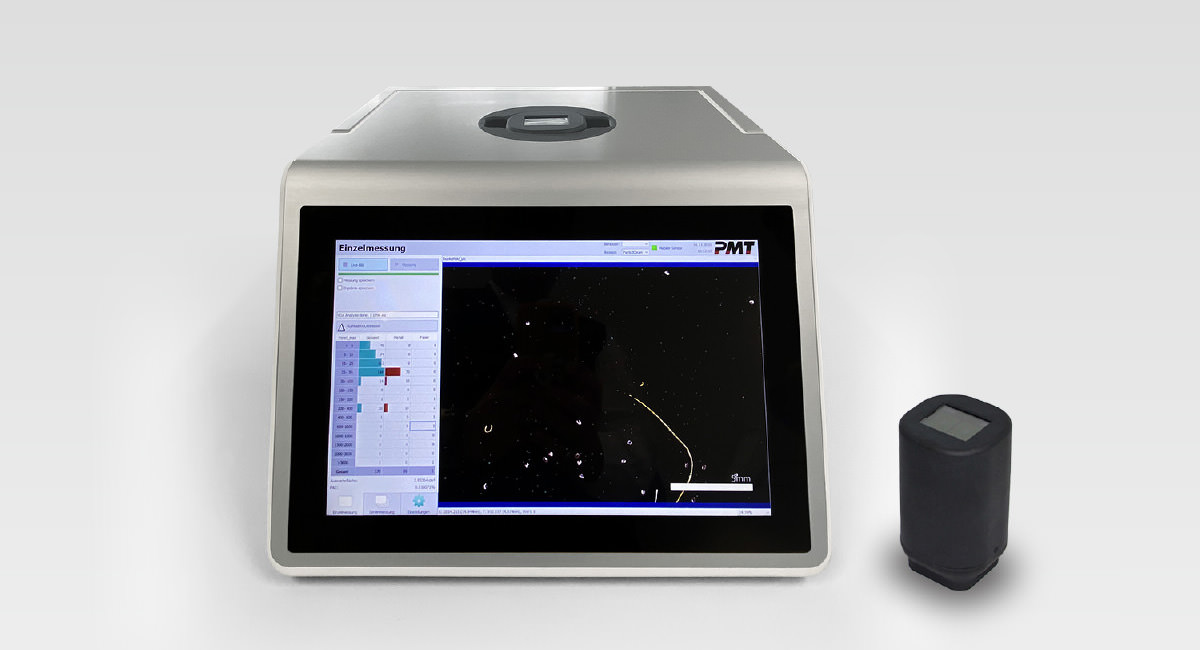

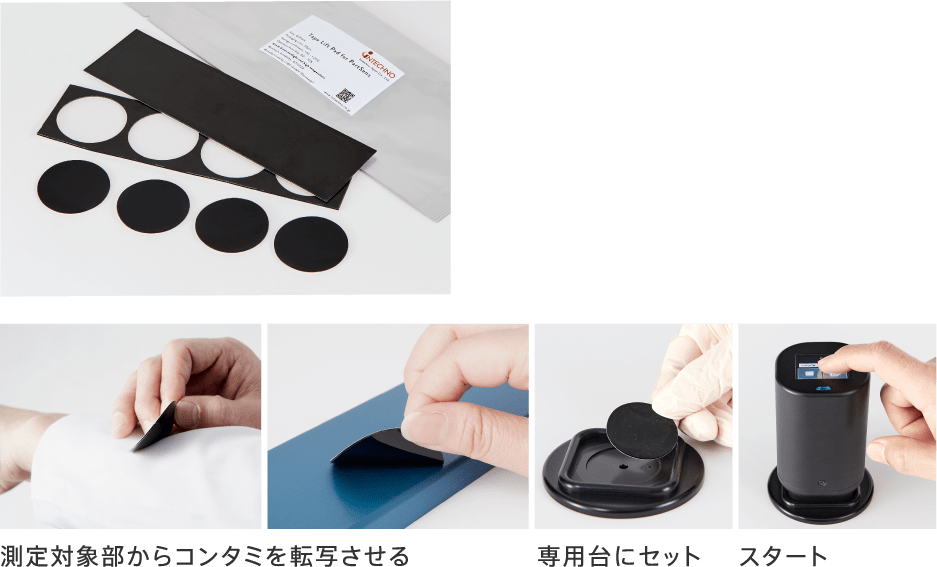

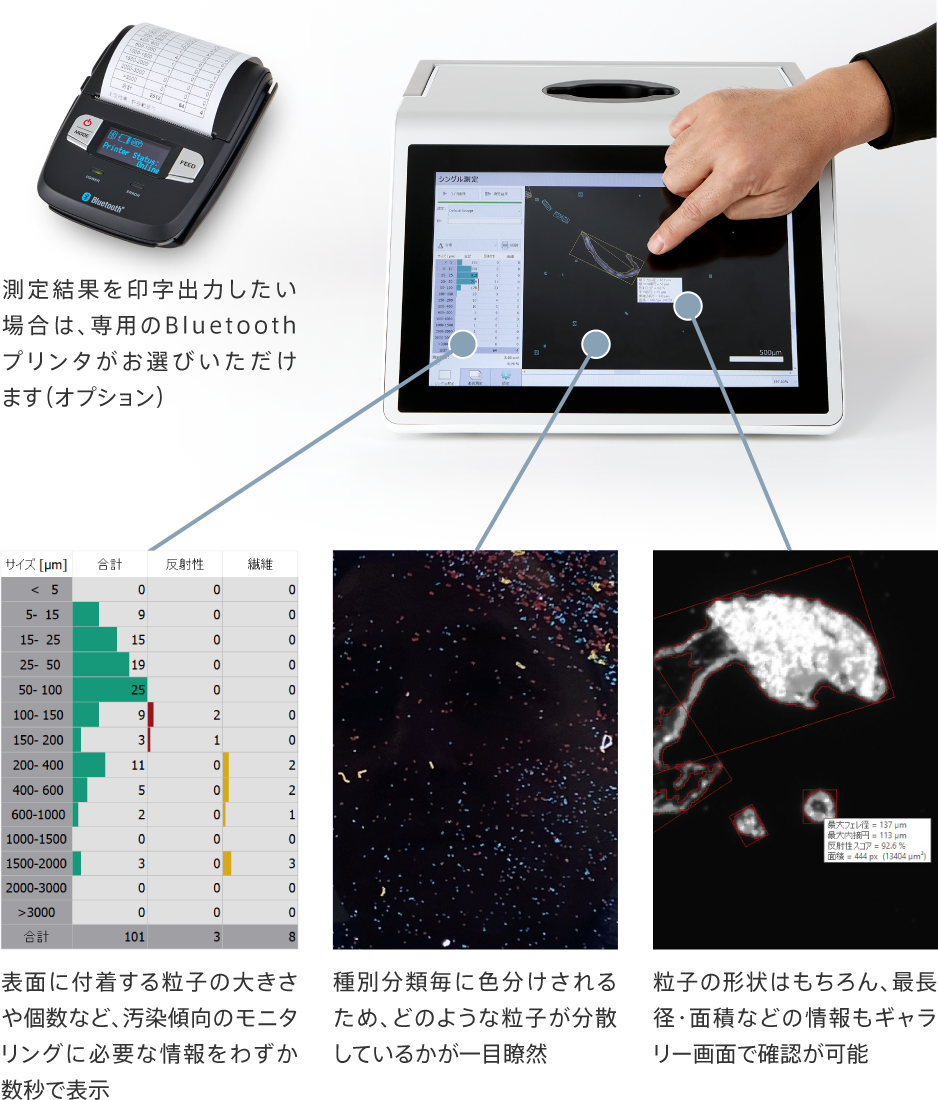

PartSensは、クリーン製造環境のあらゆる表面に存在する「粗大粒子」の大きさと数を瞬時に測定し、それらを反射性粒子、非反射性粒子、繊維に分類するポータブル表面清浄度パーティクルモニタです。用途は、前室・エアーシャワー・床・壁・設備・装置内部の清掃効率、ウエア・グローブの清浄度管理、製品の洗浄効果など、表面清浄度に関連する様々なアプリケーションの評価を可能とします。

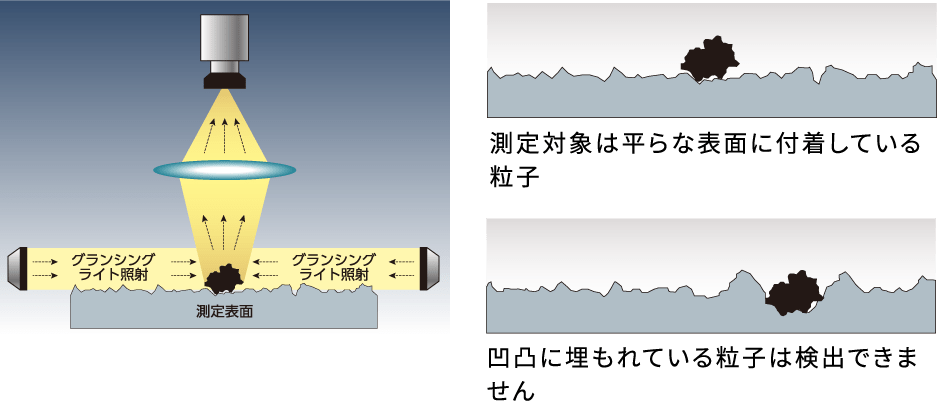

| 測定原理 | グランシングライト照射式(ISO14644-9準拠) |

|---|---|

| 測定項目 | 粒子径、粒子数、種別分類(反射性粒子、非反射性粒子、繊維) |

| 検出サイズ(最長径で検出) | 非反射性粒子 2 µm ~ > 3000 µm 反射性粒子 25 µm ~ > 3000 µm 繊維 50 µm ~ > 3000 µm |

| 粒子径分布の表示 | VDA19及びISO16232参照 |

| 測定様式 | Distributive, Distributive/1000 cm², Cumulative, Cumulative/1000 cm² |

| 測定時間 | 10秒以下 |

| 1画像あたりの画素数 | 3872 × 2764 ピクセル |

| データ保存数 | 300 データ |

| スクリーン | タッチスクリーン, 12.1” TFT(クリーンルーム用グローブ対応) |

| データ出力 | TCP/IP, USB Type A(CSVデータ), HDMI |

| 電源 | アダプタ AC入力 100-240 V AC-1, 4 A 50/60 Hz | DC出力 24 VDC @ 5A LIB 定格電圧 11.1V, 7800mAh × 2個 |

| 重量 | 7.7 kg (バッテリー有), 6.7 kg( バッテリーなし) |

| 推奨使用環境 | 温度 5 ~ 30 ℃ 湿度 20 ~ 95 % RH( 結露なきこと) |

| 推奨保管環境 | 温度 0 ~ 50 ℃ 湿度 98 % RH 以下( 結露なきこと) |

| 検出エリア | 2.68cm(2 19.36 × 13.82 mm) |

|---|---|

| 測定データ転送方法 | 無線LAN 2.4GHz |

| 使用範囲 | 本体から10 m以内 |

| 電源 | ニッケル水素電池 |

| 校正 | 年1回 推奨 |

| スクリーン | タッチスクリーン, LCD |

従来の表面清浄度測定は、エアーパーティクルカウンタ技術を応用した吸込式やサンプルを分析室に運ぶ顕微鏡法などが主流でした。しかし、5µm以上の「粗大粒子」監視において、これらの計測方法には致命的な課題があります。吸込式では吸い込めないこと、顕微鏡法ではサンプル搬送時に二次汚染の可能性が生じることです。また、現代のクリーン環境において100µm以下の表面付着粒子の除去効率を、ライトなどに依存した目視では有効的な評価することはできません。

PartSensは、過去の監視技術を一新し、「持込」「接触」「堆積」「除去」を監視する表面清浄度検出機材として、VDA19.2「組立における技術的清浄度」に記述されています。

気中の5〜25µm以上の粒子は、重力や気流などの影響を受け、いずれ落下堆積し、あらゆる表面を汚染します。一度表面に堆積・付着した粒子は、換気システムでは除去できず、FFUなどでフィルタリングされない粒子と位置づけられています。堆積や接触により表面付着した粒子は、経時的に表面清浄度を悪化させ、さらに歩行や清掃などの「接触運搬」「非接触飛散」によって、製品や製造環境の汚染リスクを拡大させます。