リアルタイム粒子堆積モニタAPMONアップモン

「落下・堆積粒子」による

付着異物を常時監視

- ISO14644-17

- ISO14644-3

「落下・堆積粒子」による

付着異物を常時監視

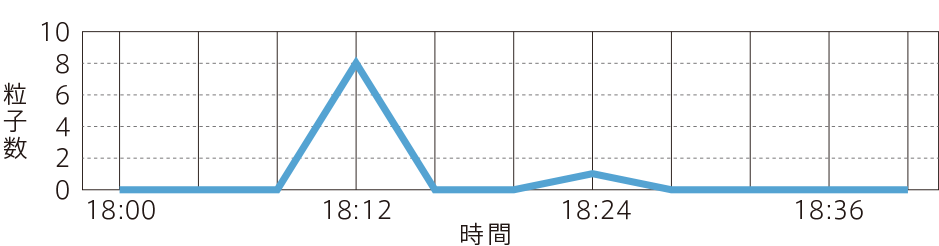

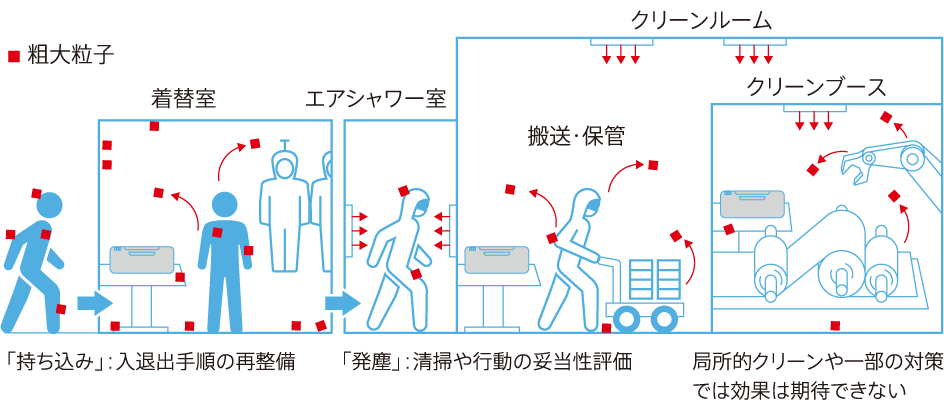

あらゆる業界でクリーンな製造環境が求められるなか、多くの企業では粒子汚染が今もなお、永遠の課題として残留し続けています。粒子汚染の中でも、「粒子堆積」による汚染は、空気清浄度の測定や顕微鏡による分析・組成解析では本質的な課題解決には繋がりません。この汚染リスクを低減するには、「いつ」粒子が落下堆積したかを特定する数値が必要です。

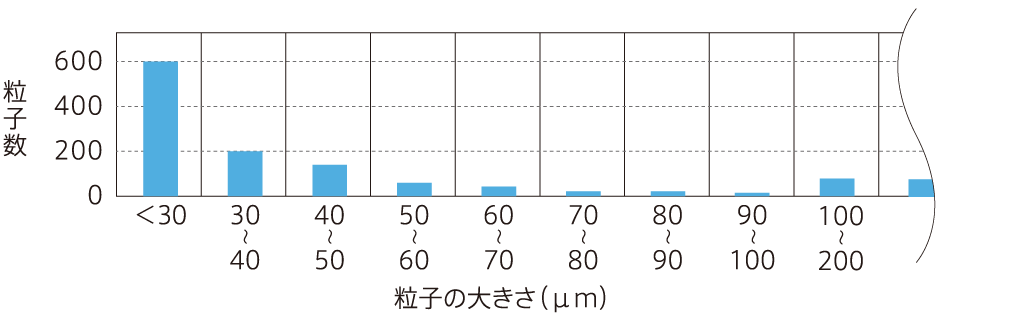

APMONは、ヒトやシステムの活動に起因する15µm以上の堆積粒子を最短5分間隔で計測します。発塵の原因となる「いつ」「どのくらい」堆積させているかをリアルタイムで監視し、汚染を引き起こす「不適切な活動」を数値化します。

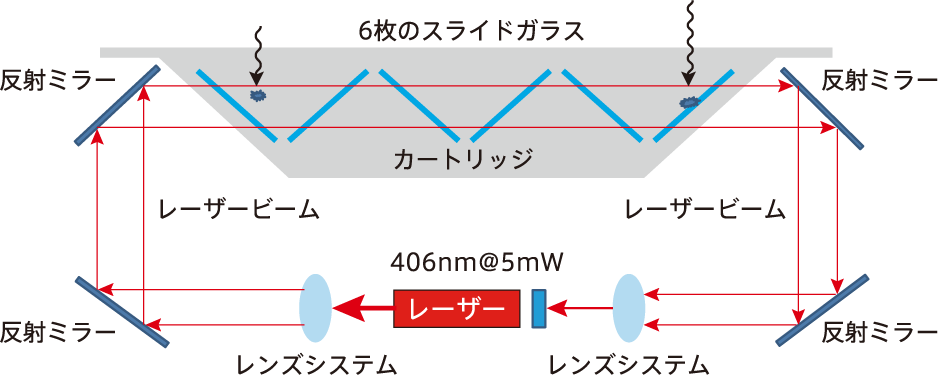

センサ上部に設置されたカートリッジにレーザー光を透過させ、堆積した粒子の数や大きさを測定間隔ごとに計数します。粒子径は、回折通過したレーザー光の波形を元に粒子の形状を検出し、フーリエ変換法で回折パターンを実像化します。

センサ上部に設置されたカートリッジにレーザー光を透過させ、堆積した粒子の数や大きさを測定間隔ごとに計数します。粒子径は、回折通過したレーザー光の波形を元に粒子の形状を検出し、フーリエ変換法で回折パターンを実像化します。

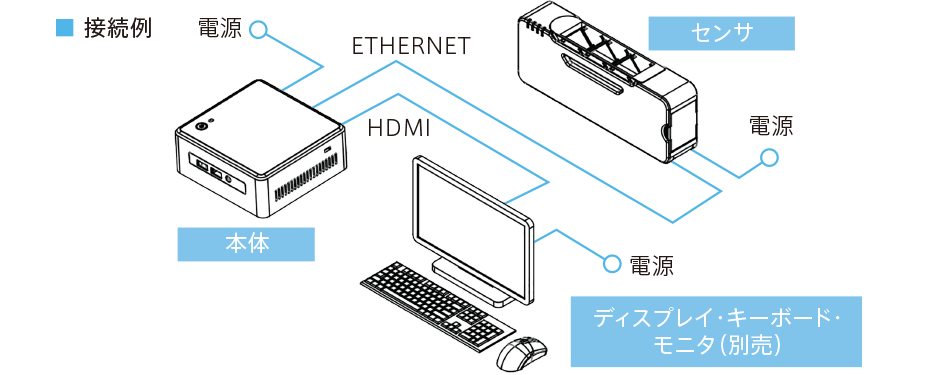

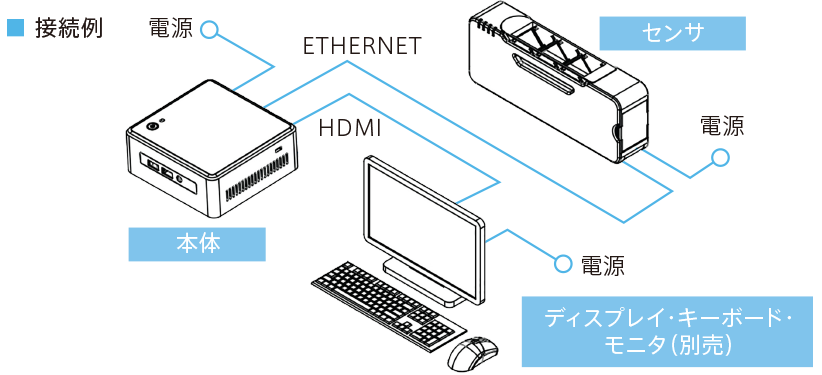

センサで実像化されたデータは、本体で粒子数や粒子径などに変換され、ディスプレイに表示されます。

センサで実像化されたデータは、本体で粒子数や粒子径などに変換され、ディスプレイに表示されます。

| モデル | APMON Ⅱ Ver.SFA | APMON i |

|---|---|---|

| 測定原理 | レーザーホログラフィック方式 | 同左 |

| 光源 | 20mAレーザーダイオード 406nM | 同左 |

| レーザー安全基準 | クラス2 M(IEC60825-1準拠) | 同左 |

| 計測粒径範囲 | 15 ~ 1000 µm | 同左 |

| 測定部表面積 | 50cm2 | 25cm2 |

| PDR | 99%信頼区間±6%(長期) | 同左 |

| 測定間隔 | 最短4分 | 最短5分(有線の場合) |

| 寸法 | W 408 × D 95 × H 135mm | W 390 × D 80 × H 150mm |

| 重量 | 約4kg | 約5kg(電池を含む) |

| 電源 | ACアダプタ100 ~ 240V / 9V DC 600mA | ACアダプタ100 ~ 240V / 9V DC 550mA、 または電池7.2V / 7.8Ah |

| バッテリ種類 | 電源駆動のみ | リチウムイオン電池・充電可能 |

| 材質 | 樹脂、ガラス | 同左 |

|---|---|---|

| 交換頻度(目安) | 3ヵ月程度(測定環境の清浄度に依存) | 同左 |

| 包装 | 管理された環境にて二重包装 | 同左 |

| 交換時期 | ソフトウェアで警告 | 同左 |

| センサ接続数 | 最大2台可能 | 同左 |

|---|---|---|

| ワイヤレス接続 (本体↔センサ) |

有線接続のみ可 | ワイヤレス接続可 |

| データ出力 | USB(CSVデータ) | 同左 |

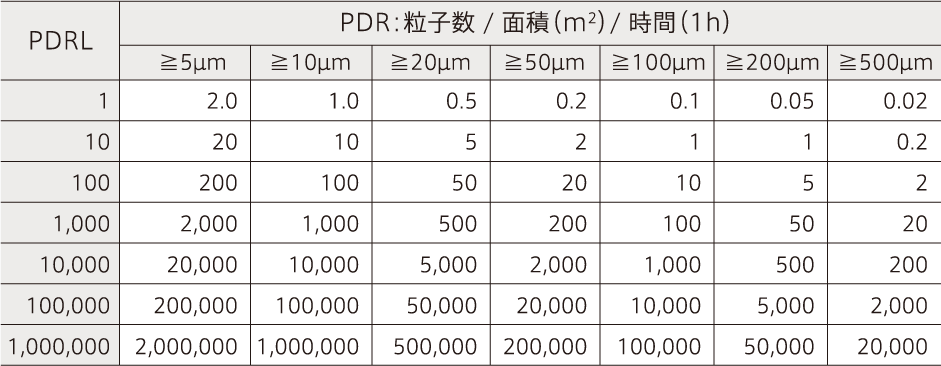

粒子堆積率(以下、PDR)は、1時間あたりに1㎡の表面上の清浄度を変化率としてあらわしたものです。PDRを用いた「リスクアセスメント」は、クリーンルームに関する国際規格ISO14644-17で推奨する「粗大粒子」の監視・制御方法です。また、ISO14644-3では、クリーンルーム内で空気清浄度以外に測定されるべき項目として、リアルタイム粒子堆積率(≧15µm)を掲げています。

PDR = 粒子数(> Dµm)/ 面積(1m2)/ 時間(1h)

APMONは、15~1000µmまでの粒径毎の粒子数をリアルタイムに計数するだけでなく、一定時間のPDRを算出することができます。