- #ACM20(4)

- #APMON(16)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(9)

- #ISO14698(1)

- #ISO16232(3)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(8)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #OilWear(4)

- #PartSens(17)

- #PC5000(5)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(9)

- #SCP(1)

- #SEIKA(4)

- #VDA19(3)

- #VDA19.1(3)

- #イオナイザー(1)

- #インラインサンプリング(2)

- #エアパーティクルカウンタ(1)

- #エアフィルタ(1)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル寿命(1)

- #オイル測定(6)

- #オイル管理(2)

- #ギアボックス(1)

- #クリーンルーム(12)

- #クリーンルームクラス(1)

- #クリーン製造環境(5)

- #コスト低減(1)

- #コスト削減(2)

- #コラム(1)

- #コンサル(1)

- #コンサルティング(1)

- #コンタミ(1)

- #サンプリング(2)

- #データセンター(1)

- #トライボロジー(1)

- #ドライルーム(2)

- #ナノ材料(1)

- #バイオ医薬品(1)

- #バッテリー製造工程(1)

- #パーティクルカウンタ(11)

- #パーティクル管理(1)

- #フィルタ(1)

- #フィルトレーション(1)

- #フルイド(5)

- #フルイド測定(3)

- #プラントメンテナンス(1)

- #プロセス清浄度(1)

- #ボトルサンプリング(2)

- #メンテナンス(3)

- #リスクアセスメント(1)

- #リスクマネジメント(1)

- #ワニス・スラッジ(1)

- #事例(1)

- #人とくるまのテクノロジー展(1)

- #人の健康(1)

- #企業の信頼性(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #半導体製造工程(1)

- #受託分析(4)

- #堆積モニタ(2)

- #宇宙航空(1)

- #展示会(6)

- #工場排水(2)

- #微生物汚染(1)

- #摩耗(1)

- #摩耗管理(1)

- #校正(1)

- #水処理(1)

- #水分混入(1)

- #汚染(1)

- #汚染制御(2)

- #汚染対策(1)

- #汚染管理(2)

- #洗浄工程(3)

- #流動電流計(1)

- #浮遊微粒子(2)

- #液体汚染(1)

- #液封入容量式(2)

- #清浄度検査(3)

- #測定方法(5)

- #潤滑(1)

- #潤滑油(2)

- #潤滑油管理(1)

- #潤滑管理(1)

- #燃料(3)

- #燃料電池(1)

- #環境問題(1)

- #環境改善(1)

- #環境汚染(1)

- #異物(4)

- #異物分析(1)

- #異物改善(4)

- #異物残渣(1)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #素粒子(1)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #航空燃料(1)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(3)

- #製品品質管理(1)

- #規格動向(1)

- #設備保全(1)

- #設備延命(1)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #飲料水(1)

- #駆動系ユニット(1)

技術情報

2025.09.19

オイルセンサを用いたプラントのDX化

近年、産業プラントにおいてデジタル変革(DX)が進展する中で、潤滑油や作動油の状態監視は特に注目を集める領域となっています。油は「機械の血液」と呼ばれるように、設備全体の健全性を映し出す指標です。その状態をリアルタイムで把握し、データ解析と結びつけることによって、設備保全の効率化、運転の最適化、コスト削減、環境負荷低減といった複合的な効果が期待できます。

従来は定期的なサンプリングと分析室での検査が中心でしたが、これには時間と手間がかかり、異常を検知するタイミングが遅れるという課題がありました。これに対して、オンラインで常時監視するオイルセンサは、リアルタイム性と連続性を備え、プラントのDX化において重要な役割を果たします。

目次

- オンライン・オイルセンサの種類と役割

- 運用によるメリット

- DX基盤との統合

- KPIと期待される成果

- 導入ステップと留意点

- 投資対効果に対する理解

- まとめ

1. オンライン・オイルセンサの種類と役割

オイルセンサは大きく分けて以下の4つのカテゴリに整理できます。

劣化状態の監視

潤滑油の酸化や添加剤の消耗、熱・せん断などによる総合的な劣化度を検知します。誘電特性や光学的特性を利用する方式が多く、油種を問わず「健康度」を数値化できる点が特徴です。

水分混入の監視

水分は油膜の破壊や腐食を引き起こし、寿命を大きく縮めます。センサは油中の水分活量を測定し、温度や油種による飽和点の違いを考慮しながら「遊離水分が析出するリスク」を把握することが可能です。

粒子汚染の監視

外部からのダストや摩耗による粒子を測定し、清浄度を評価します。一般的には国際規格に基づいて粒径別の粒子数をカウントし、ISOコードなどで管理されます。これにより、設備ごとに許容水準を定めた清浄度管理が可能となります。

金属摩耗粉の監視

摩耗により発生する金属粒子を検出し、鉄系と非鉄系を識別したり、粒子の大きさや形状を区別することで、機械内部での異常摩耗や破損の兆候を早期に把握できます。振動診断で検出が難しい初期摩耗状態を捕捉できる点で注目されています。

2. 運用によるメリット

これらのセンサは、風力発電や鉱山機械、製紙プラント、船舶機関など幅広い分野で実装されています。具体的な効果としては以下が報告されています。

- 軸受や歯車の損傷を早期に検知し、突発停止を回避

- 故障の兆候を振動診断や目視よりも前に把握できる

- 点検や部品交換を計画的に実施でき、コスト削減につながる

- 油寿命を「時間」ではなく「状態」に基づいて判断できるため、交換周期の最適化と廃棄油削減を実現

これにより、保全方針は「タイムベースドメンテナンス(時間基準保全)」から「コンディションベースドメンテナンス(状態基準保全)」へとシフトしつつあります。

3. DX基盤との統合

オイルセンサを単体で導入するだけではDXの効果は限定的です。重要なのは、他のセンサデータや制御システムとの統合です。

通信基盤

従来の工業通信(例:シリアル通信や産業用バス)と、IoT向けの軽量プロトコルを橋渡しするエッジデバイスが広く用いられています。これにより、センサデータをクラウドに効率的に収集できます。

時系列データの相関解析

油劣化の進行と負荷・温度変動を重ね合わせることで、真の原因を明らかにできます。また、摩耗デブリの急増と振動信号の変化を組み合わせれば、診断の確度が高まります。

プラント横断の監視

複数設備の油状態を一元的に監視し、資産全体のリスクを俯瞰できる仕組みが有効です。特に、遠隔地に点在する設備群では、集中監視による効果が大きくなります。

4. KPIと期待される成果

オイルセンサを活用したDXの効果は、定量的な指標で把握することが重要です。代表的なKPIは以下の通りです。

- 突発的な停止件数や停止時間

- 部品交換周期

- 廃油量と環境負荷

- 清浄度や水分活量などの管理指標

- アラームから対応までのリードタイム

これらのKPIの改善による成果は、コスト削減だけでなく、設備の信頼性向上や持続可能性にも直結します。

5. 導入ステップと留意点

導入の一般的な流れは以下の通りです。

対象設備の選定

停止による影響が大きい設備や、潤滑系が複雑な設備から優先的に導入する。

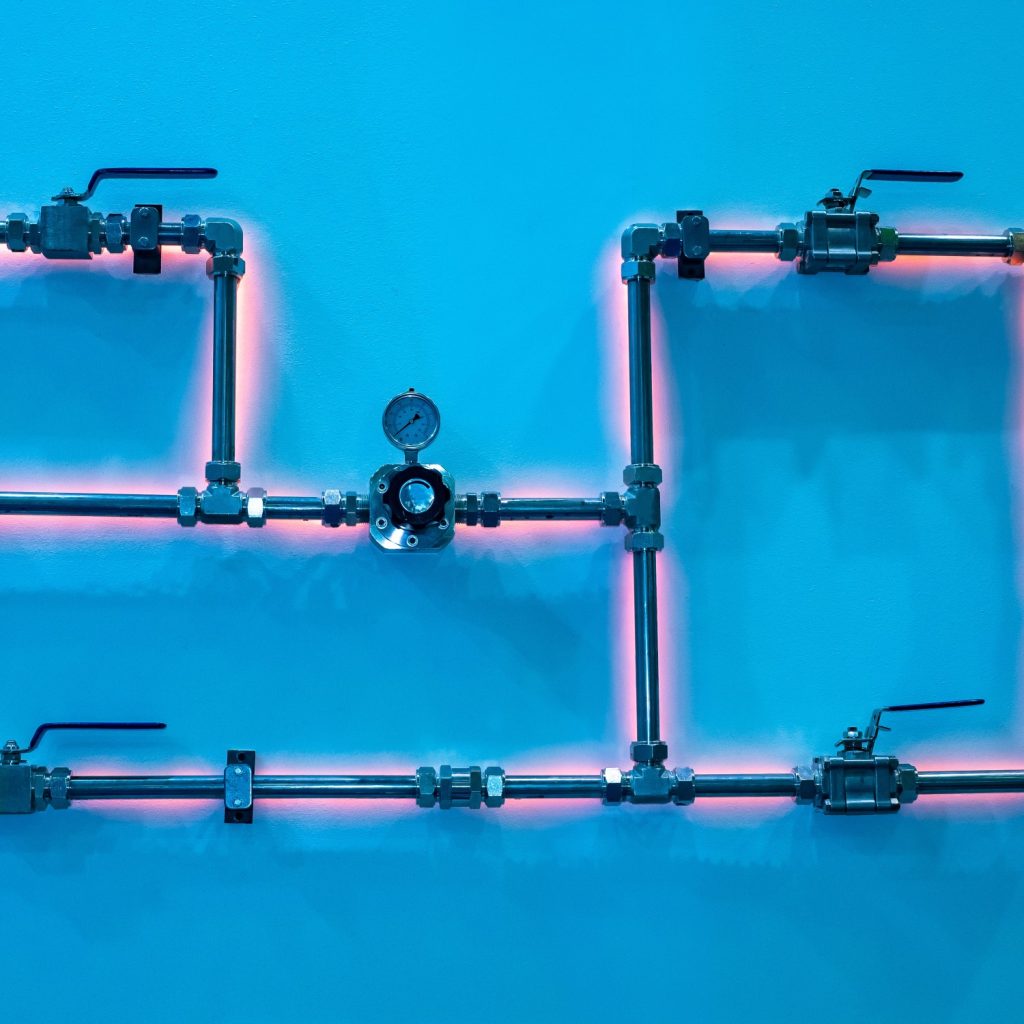

センサの設計と設置

目的に応じたセンサを選定し、油の流速や温度条件を考慮して最適な設置位置を決める。

データ連携

エッジデバイスで時系列データを収集し、クラウドや制御システムに配信する。

分析とアラーム設計

しきい値、トレンド、イベント相関を組み合わせ、誤警報を抑制しつつ信頼性の高い通知を実現する。

運用フローの確立

誰が、いつ、どのようにデータを確認し、どう意思決定するかを標準化する。

注意点としては、温度や流速による測定誤差、気泡や添加剤による誤検出、センサ自体のドリフト補正などがあります。導入初期には基準値を定め、実データに基づいてアラーム基準を調整することが重要です。

6. 投資対効果に対する理解

油センサによるDX化は、単に「監視を便利にする」だけではなく、設備寿命を延ばし、突発停止を減らし、保全コストを削減するという明確な投資対効果をもたらします。特に遠隔地に設置された設備群では、点検回数の削減と安全性向上の両立が期待できます。また、廃油削減は、環境規制対応や企業の持続可能性戦略に直結する点で評価されています。

そのような中で、当社が取り扱う「液中金属粒子モニタ OilWear」がまさに今脚光を浴びています。

初期摩耗の特定・継続的監視により、設備トラブルの回避を実現し、同時に人件費の削減にも寄与するため、投資へのリターンが早急に見込める監視機器となっています。

7. まとめ

オイルセンサは、プラントDX化の「入り口」として極めて有効です。劣化・水分・粒子・摩耗といった多面的な指標をリアルタイムで捉えることにより、状態基準保全を実現し、設備の信頼性と経済性を同時に高められます。さらに、IoTやクラウド基盤と統合することで、単なる“機器監視”を超えてプラント全体の最適運用へとつながります。

油の健全性を正しく捉え、データとして活用することは、今後のプラント運営において避けて通れない重要なテーマとなるでしょう。

齋藤圭介 / PPSビジネスユニット