- #ACM20(4)

- #APMON(15)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(9)

- #ISO14698(1)

- #ISO16232(3)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(8)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #OilWear(4)

- #PartSens(17)

- #PC5000(5)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(9)

- #SCP(1)

- #SEIKA(4)

- #VDA19(3)

- #VDA19.1(3)

- #イオナイザー(1)

- #インラインサンプリング(2)

- #エアパーティクルカウンタ(1)

- #エアフィルタ(1)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル寿命(1)

- #オイル測定(6)

- #オイル管理(2)

- #ギアボックス(1)

- #クリーンルーム(12)

- #クリーンルームクラス(1)

- #クリーン製造環境(5)

- #コスト低減(1)

- #コスト削減(2)

- #コラム(1)

- #コンサル(1)

- #コンサルティング(1)

- #コンタミ(1)

- #サンプリング(2)

- #データセンター(1)

- #トライボロジー(1)

- #ドライルーム(1)

- #ナノ材料(1)

- #バイオ医薬品(1)

- #バッテリー製造工程(1)

- #パーティクルカウンタ(11)

- #パーティクル管理(1)

- #フィルタ(1)

- #フィルトレーション(1)

- #フルイド(5)

- #フルイド測定(3)

- #プラントメンテナンス(1)

- #プロセス清浄度(1)

- #ボトルサンプリング(2)

- #メンテナンス(3)

- #リスクアセスメント(1)

- #リスクマネジメント(1)

- #ワニス・スラッジ(1)

- #事例(1)

- #人とくるまのテクノロジー展(1)

- #人の健康(1)

- #企業の信頼性(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #半導体製造工程(1)

- #受託分析(4)

- #堆積モニタ(2)

- #宇宙航空(1)

- #展示会(6)

- #工場排水(2)

- #微生物汚染(1)

- #摩耗(1)

- #摩耗管理(1)

- #校正(1)

- #水処理(1)

- #水分混入(1)

- #汚染(1)

- #汚染制御(2)

- #汚染対策(1)

- #汚染管理(2)

- #洗浄工程(3)

- #流動電流計(1)

- #浮遊微粒子(2)

- #液体汚染(1)

- #液封入容量式(2)

- #清浄度検査(3)

- #測定方法(5)

- #潤滑(1)

- #潤滑油(2)

- #潤滑油管理(1)

- #潤滑管理(1)

- #燃料(3)

- #環境問題(1)

- #環境改善(1)

- #環境汚染(1)

- #異物(4)

- #異物分析(1)

- #異物改善(4)

- #異物残渣(1)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #素粒子(1)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #航空燃料(1)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(3)

- #製品品質管理(1)

- #規格動向(1)

- #設備保全(1)

- #設備延命(1)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #飲料水(1)

- #駆動系ユニット(1)

技術情報

2025.12.12

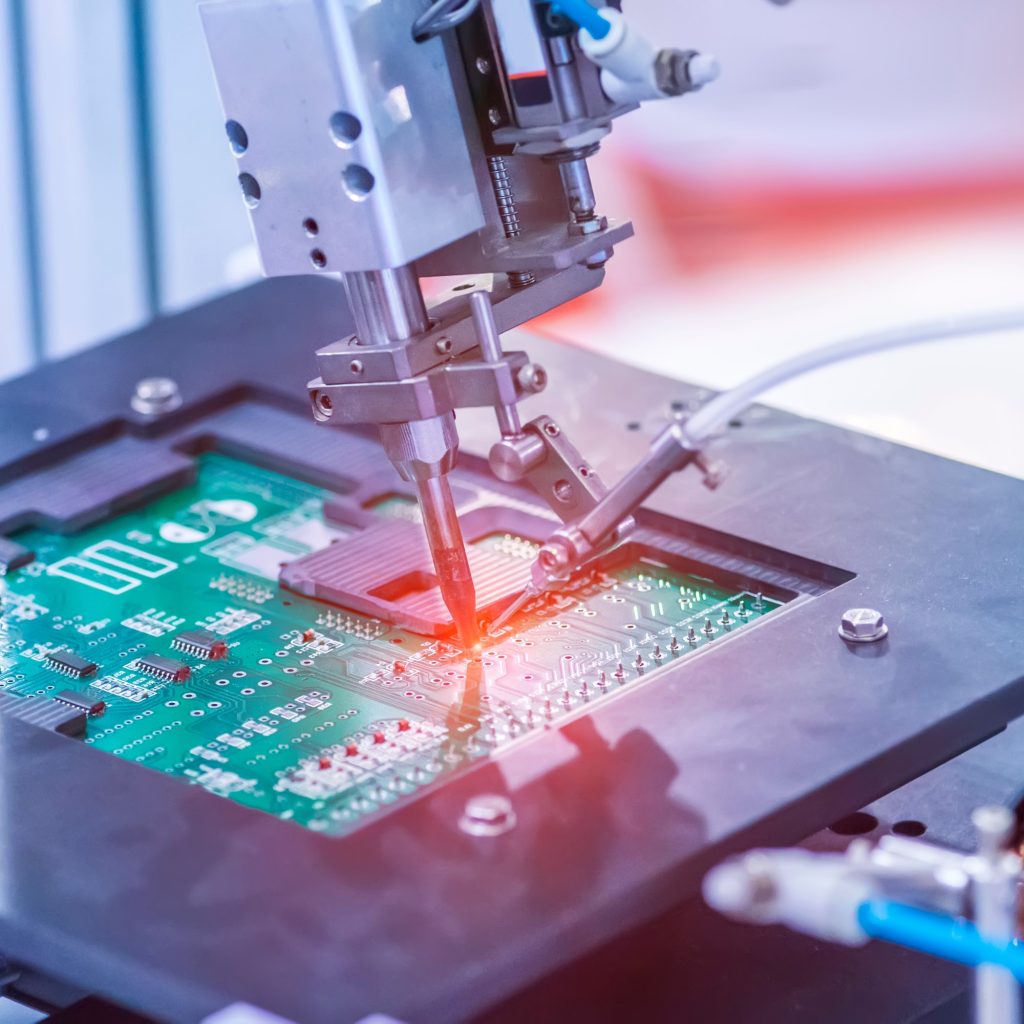

フラックス洗浄とパーティクル汚染対策

1. はじめに

フラックス洗浄は元来、半導体パッケージや電子基板のはんだ付け後に残るフラックス残渣(樹脂・活性剤・反応生成物など)を化学的に溶解・分散して取り除く工程です。

一般的には洗浄 → リンス → 乾燥の三段階で構成され、はじめの洗浄段階で汚れを剥離し、続くリンス段階で洗浄剤や剥離物を流し去り、最後の乾燥段階でリンス液を除去します。

この工程では、フラックス残渣の除去に付随して、不溶性パーティクル(粉塵・繊維くず・酸化物粒子・はんだボールなど)も同時に除去できる可能性があります。

※ 不溶性パーティクルは単体でも絶縁不良や接触抵抗変動の原因になり得ますが、吸湿性・導電性・腐食性を持つ場合、化学的な故障モードを加速させます。

※ 不溶性パーティクルが部品端子や微細隙間に入り込むと、後工程のコーティングや接合の密着不良も誘発します。

ただし、不溶性パーティクルはその名の通り溶ける汚れではないため、除去の成否は化学的作用よりも物理的エネルギーとプロセス設計に強く依存します。

2. パーティクルの除去性能を左右する3つの要素

1) 機械的エネルギー(液流・スプレー圧・超音波など)

不溶性パーティクルの除去には、基板表面や部品周辺から“引きはがす/持ち上げる”ための力が必要です。

スプレーやシャワー洗浄の噴射圧・ノズル角度、あるいは超音波によるキャビテーションなどの機械的エネルギーが、粒子剥離に効果する可能性があります。

一方で、力が弱すぎると粒子が残りやすく、強すぎると部品やはんだ接合にダメージを与える可能性もあるため、表面強度や実装仕様に合わせた最適化が必須です。

2) フラックス残渣の軟化・溶解設計

不溶性パーティクルがフラックス残渣の上に乗っていたり、残渣に半ば埋まっている場合、残渣が先に軟化・溶解して“パーティクルを浮かせる”状態にならないと除去ができません。

フラックス残渣の溶解速度は洗浄剤の種類(溶剤系/水系/準水系)、温度、濃度、浸漬時間などによって変わります。

フラックス残渣が十分にほぐれる条件を作れていると、不溶性パーティクルが解放され、洗浄液によって流し出されやすくなります。

逆に、Pbフリーはんだなどで残渣が硬化・不溶化していると、パーティクルを抱えたまま固着し、力をかけても剥離しにくくなる場合があります。

3) リンスの洗浄性と濾過(再沈着の防止)

洗浄で剥離された不溶性パーティクルは排出される前に液中を漂い、リンスの洗浄性や濾過が弱いと“再沈着”が起きます。

洗浄工程の設計では、汚れを落とすことと同じくらい“落とした汚れを再沈着させないこと”が重要となり、リンスの流量・置換効率、洗浄液のパーティクル濾過、液清浄度管理が要点として挙げられます。

特にパーティクルは比重や形状によって沈降・滞留挙動が異なるため、洗浄液の循環や濾過システムに問題があると、基板表面に再び付着しやすくなる点に注意が必要です。

※ フラックス残渣は除去できても、不溶性パーティクルだけが再沈着する場合もあります。

3. 評価・管理の考え方

フラックス洗浄をパーティクル汚染対策の一部として検討する場合、その良否をイオン汚れだけで判断すると、パーティクルの除去効果や対策の妥当性を見落としてしまいます。

少なくとも以下を組み合わせた評価・管理方法の運用が推奨されます。

・ 光学的な表面/パーティクル観察

・ 表面絶縁抵抗試験での長期挙動確認

・ 洗浄液の清浄度管理(パーティクル数監視/濾過性能維持)

4. まとめ

フラックス洗浄は、フラックス残渣を溶解して除去する工程ですが、適切な設計がなされていれば、不溶性パーティクルの除去効果にも期待ができます。

その成否を決めるのは主に、粒子を剥離・搬送するだけの機械的エネルギー、フラックス残渣を軟化・溶解して粒子を解放する化学的条件、及びリンスの洗浄性・濾過による再沈着防止の3点です。

インテクノス・ジャパンは、半導体パッケージや電子基板の汚染対策、並びに洗浄工程管理などの技術的なサポートもおこなっております。技術検討でお困りの際には、いつでもお気軽にご相談下さい。

高木 篤 / コンサルティングTOPチーム ― TOBIRA ―