- #ACM20(4)

- #APMON(15)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(9)

- #ISO14698(1)

- #ISO16232(3)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(8)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #OilWear(4)

- #PartSens(16)

- #PC5000(5)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(9)

- #SCP(1)

- #SEIKA(4)

- #VDA19(3)

- #VDA19.1(3)

- #イオナイザー(1)

- #インラインサンプリング(2)

- #エアパーティクルカウンタ(1)

- #エアフィルタ(1)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル寿命(1)

- #オイル測定(6)

- #オイル管理(2)

- #ギアボックス(1)

- #クリーンルーム(12)

- #クリーンルームクラス(1)

- #クリーン製造環境(5)

- #コスト低減(1)

- #コスト削減(2)

- #コラム(1)

- #コンサル(1)

- #コンサルティング(1)

- #コンタミ(1)

- #サンプリング(2)

- #データセンター(1)

- #トライボロジー(1)

- #ドライルーム(2)

- #ナノ材料(1)

- #バイオ医薬品(1)

- #バッテリー製造工程(1)

- #パーティクルカウンタ(11)

- #パーティクル管理(1)

- #フィルタ(1)

- #フィルトレーション(1)

- #フルイド(5)

- #フルイド測定(3)

- #プラントメンテナンス(1)

- #プロセス清浄度(1)

- #ボトルサンプリング(2)

- #メンテナンス(3)

- #リスクアセスメント(1)

- #リスクマネジメント(1)

- #ワニス・スラッジ(1)

- #事例(1)

- #人とくるまのテクノロジー展(1)

- #人の健康(1)

- #企業の信頼性(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #半導体製造工程(1)

- #受託分析(4)

- #堆積モニタ(1)

- #宇宙航空(1)

- #展示会(5)

- #工場排水(2)

- #微生物汚染(1)

- #摩耗(1)

- #摩耗管理(1)

- #校正(1)

- #水処理(1)

- #水分混入(1)

- #汚染(1)

- #汚染制御(2)

- #汚染対策(1)

- #汚染管理(2)

- #洗浄工程(3)

- #流動電流計(1)

- #浮遊微粒子(2)

- #液体汚染(1)

- #液封入容量式(2)

- #清浄度検査(3)

- #測定方法(5)

- #潤滑(1)

- #潤滑油(2)

- #潤滑油管理(1)

- #潤滑管理(1)

- #燃料(3)

- #燃料電池(1)

- #環境問題(1)

- #環境改善(1)

- #環境汚染(1)

- #異物(4)

- #異物分析(1)

- #異物改善(4)

- #異物残渣(1)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #素粒子(1)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #航空燃料(1)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(2)

- #製品品質管理(1)

- #規格動向(1)

- #設備保全(1)

- #設備延命(1)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #飲料水(1)

- #駆動系ユニット(1)

技術情報

2025.10.10

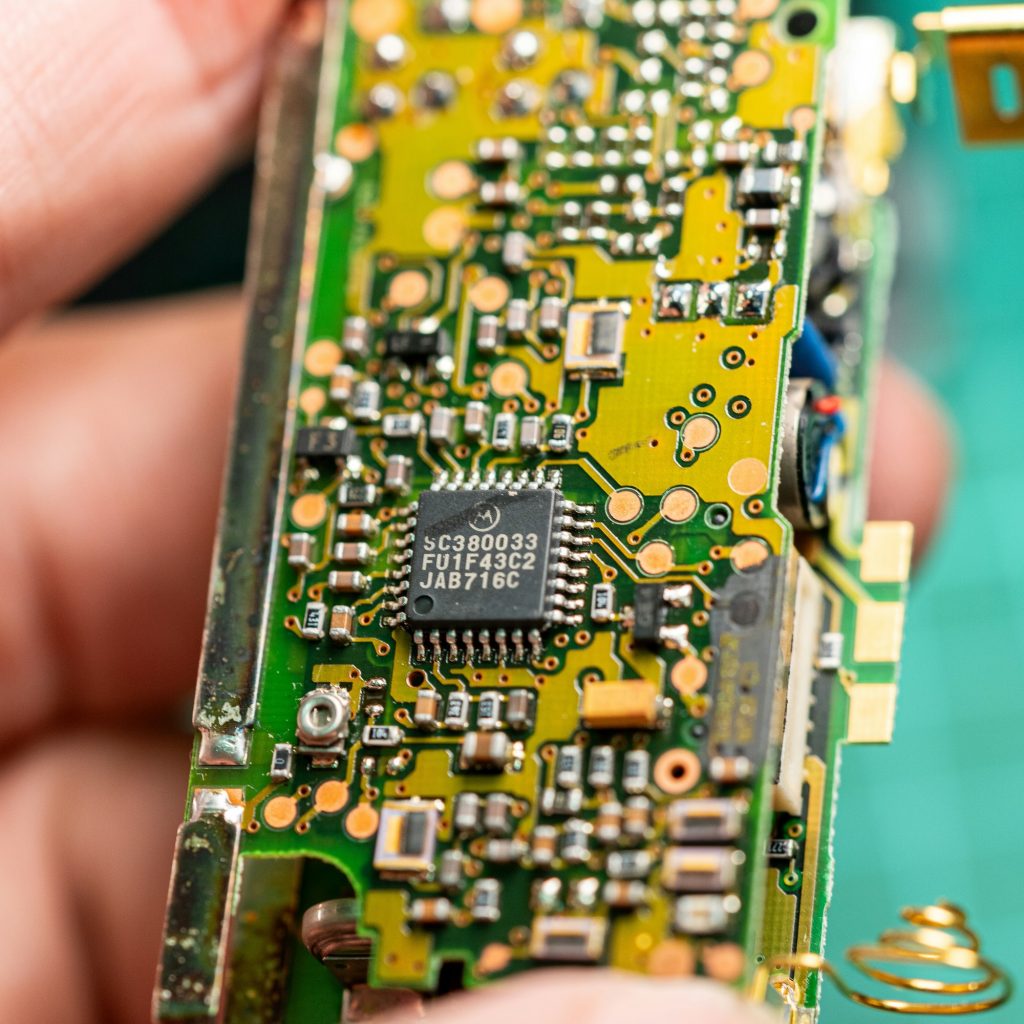

フラックス洗浄とは

フラックス残渣は、はんだ付け後の電子基板に必然的に残る物質であり、種類や組成によっては電気的/化学的な問題を引き起こす可能性があります。

代表的な問題は、イオン性残渣による導電/腐食リスク、絶縁抵抗の低下、コンフォーマルコーティングの付着不良、そして外観不良などです。

そのため、製品の信頼性要求や後工程に応じて、洗浄の必要性や方法を決定することが重要となります。

目次

- フラックスの種類と洗浄の必要性

- 主な洗浄方式

- 洗浄の化学的原理

- 洗浄装置とプロセスパラメータ

- 洗浄評価方法

- よくある課題と対策

- 環境/安全/廃液処理

- 洗浄プロセス選定の流れ

- まとめ

1. フラックスの種類と洗浄の必要性

フラックスは大きくロジン系、活性タイプ、そして無洗浄タイプなどに分けられます。

ロジン系は従来型であり、水系またはアルカリ系の洗浄剤を用いたプロセスで除去しやすい特徴があります。

活性タイプは残渣に腐食性のイオンを残す可能性が高く、高信頼性が要求される用途では洗浄が必須とされています。

一方、無洗浄タイプは残渣が安定しており基本的に洗浄不要と設計されていますが、環境条件やコンフォーマルコーティングとの相性によっては洗浄が必要になる場合があります。

2. 主な洗浄方式

水系スプレー洗浄:

水に界面活性剤やアルカリ性添加剤を加え、噴射のエネルギーで残渣を除去する方式です。温度を上げることで効率が高まり、一般的に広く用いられています。

半水系/溶媒置換洗浄:

有機溶媒で油性成分を溶かし、その後に水でリンスする方法です。有機溶媒の使用量を抑えられる点が特徴です。

有機溶剤系洗浄:

揮発性の溶媒を用いた洗浄方式であり、短時間で高い効果を得られます。ただし、作業者の安全や環境規制に配慮する必要があります。

超音波洗浄:

超音波のキャビテーション効果で残渣を剥離させる方式です。微細部や狭ピッチ部品に有効ですが、装置条件によっては部品を傷めるリスクがあるため、プロセス設計が重要です。

3. 洗浄の化学的原理

フラックス残渣は有機樹脂や酸性成分を含んでいるため、洗浄では以下のような化学的作用を利用します。

・アルカリ剤による鹸化反応により樹脂成分を水に可溶化する。

・界面活性剤によって油性成分を乳化し、水と混和可能にする。

・極性溶媒によって樹脂や有機物を直接溶解する。

このように残渣の化学組成に応じて適切な洗浄剤を選択することが求められます。

4. 洗浄装置とプロセスパラメータ

洗浄装置にはインラインスプレー型、バッチ型、超音波バス、蒸気洗浄装置などがあります。

いずれの場合も、以下のプロセスパラメータが重要です。

・洗浄液の温度と濃度

・噴射圧力や流量

・接触時間

・リンスに使用する純水の品質

・乾燥方式(エアブロー、加熱、真空など)

特に、噴射のエネルギーとリンスの流路設計が、部品下や狭隙の残渣除去に大きく影響します。

5. 洗浄評価方法

洗浄の合否判定は定量的/定性的な評価を組み合わせておこないます。

イオン性残渣測定:

溶媒抽出による抵抗率測定やイオンクロマトグラフィにより、残留イオンを定量化します。

絶縁抵抗試験(SIR):

高湿度/高温条件下で絶縁破壊が起きないかを確認します。

外観検査:

光学顕微鏡や検査装置を用い、残渣の有無を確認します。

6. よくある課題と対策

低スタンドオフ部品下の残渣:

洗浄液が入り込めず残渣が残ることがあります。対策としては、基板設計段階での流路確保や、洗浄の流れ方向の最適化が有効です。

無洗浄残渣の白化:

一部の無洗浄フラックスは洗浄時に白色残渣を生じることがあります。この場合、適切な洗浄剤選択や工程条件の最適化が必要です。

コンフォーマルコーティング不良:

残渣がコーティングの密着を妨げ、ピンホールやブリッジを生じることがあります。そのため、コーティング前の基板洗浄は極めて重要です。

7. 環境/安全/廃液処理

水系洗浄は安全性が高く環境負荷も比較的低いですが、廃液には溶解したイオンや有機物が含まれるため適切な処理が必要です。有機溶剤系の場合はVOC規制や作業環境安全に注意する必要があります。

8. 洗浄プロセス選定の流れ

・信頼性や外観基準、コーティング要否などを明確化する。

・実基板を用いて複数の洗浄剤/条件で試験をおこない、最適なプロセスを選ぶ。

・選定した条件を実機でパイロット検証し、再現性と合否判定を確認する。

・規格や社内基準に基づいて合否判定基準を設定し、運用に反映する。

9. まとめ

フラックス洗浄は、単に残渣を取り除く工程ではなく、製品の長期信頼性や後工程の安定性を確保するための重要な要素です。

洗浄の要否はフラックスの種類や用途環境に依存し、洗浄方式は化学的作用や物理的エネルギーの組み合わせで最適化することが求められます。

また、洗浄後の評価と検証を徹底することで、より確実な品質保証につながります。

インテクノスのコンサルティングは、洗浄工程において製品の品質/信頼性にかかわる汚染リスクのアセスメントから制御までを総合的にサポートし、これまでに多くの精密製造を支えてきました。

工程の立ち上げや改善をご検討の際には、是非一度お声掛け下さいませ。

高木 篤 / コンサルティングTOPチーム ― TOBIRA ―