- #ACM20(4)

- #APMON(15)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(9)

- #ISO14698(1)

- #ISO16232(3)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(8)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #OilWear(4)

- #PartSens(17)

- #PC5000(5)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(9)

- #SCP(1)

- #SEIKA(4)

- #VDA19(3)

- #VDA19.1(3)

- #イオナイザー(1)

- #インラインサンプリング(2)

- #エアパーティクルカウンタ(1)

- #エアフィルタ(1)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル寿命(1)

- #オイル測定(6)

- #オイル管理(2)

- #ギアボックス(1)

- #クリーンルーム(12)

- #クリーンルームクラス(1)

- #クリーン製造環境(5)

- #コスト低減(1)

- #コスト削減(2)

- #コラム(1)

- #コンサル(1)

- #コンサルティング(1)

- #コンタミ(1)

- #サンプリング(2)

- #データセンター(1)

- #トライボロジー(1)

- #ドライルーム(1)

- #ナノ材料(1)

- #バイオ医薬品(1)

- #バッテリー製造工程(1)

- #パーティクルカウンタ(11)

- #パーティクル管理(1)

- #フィルタ(1)

- #フィルトレーション(1)

- #フルイド(5)

- #フルイド測定(3)

- #プラントメンテナンス(1)

- #プロセス清浄度(1)

- #ボトルサンプリング(2)

- #メンテナンス(3)

- #リスクアセスメント(1)

- #リスクマネジメント(1)

- #ワニス・スラッジ(1)

- #事例(1)

- #人とくるまのテクノロジー展(1)

- #人の健康(1)

- #企業の信頼性(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #半導体製造工程(1)

- #受託分析(4)

- #堆積モニタ(2)

- #宇宙航空(1)

- #展示会(6)

- #工場排水(2)

- #微生物汚染(1)

- #摩耗(1)

- #摩耗管理(1)

- #校正(1)

- #水処理(1)

- #水分混入(1)

- #汚染(1)

- #汚染制御(2)

- #汚染対策(1)

- #汚染管理(2)

- #洗浄工程(3)

- #流動電流計(1)

- #浮遊微粒子(2)

- #液体汚染(1)

- #液封入容量式(2)

- #清浄度検査(3)

- #測定方法(5)

- #潤滑(1)

- #潤滑油(2)

- #潤滑油管理(1)

- #潤滑管理(1)

- #燃料(3)

- #環境問題(1)

- #環境改善(1)

- #環境汚染(1)

- #異物(4)

- #異物分析(1)

- #異物改善(4)

- #異物残渣(1)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #素粒子(1)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #航空燃料(1)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(3)

- #製品品質管理(1)

- #規格動向(1)

- #設備保全(1)

- #設備延命(1)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #飲料水(1)

- #駆動系ユニット(1)

技術情報

2025.12.08

海外自動車メーカーの清浄度要求(VDA 19/ISO 16232等)

1. 清浄度要求が強まっている背景

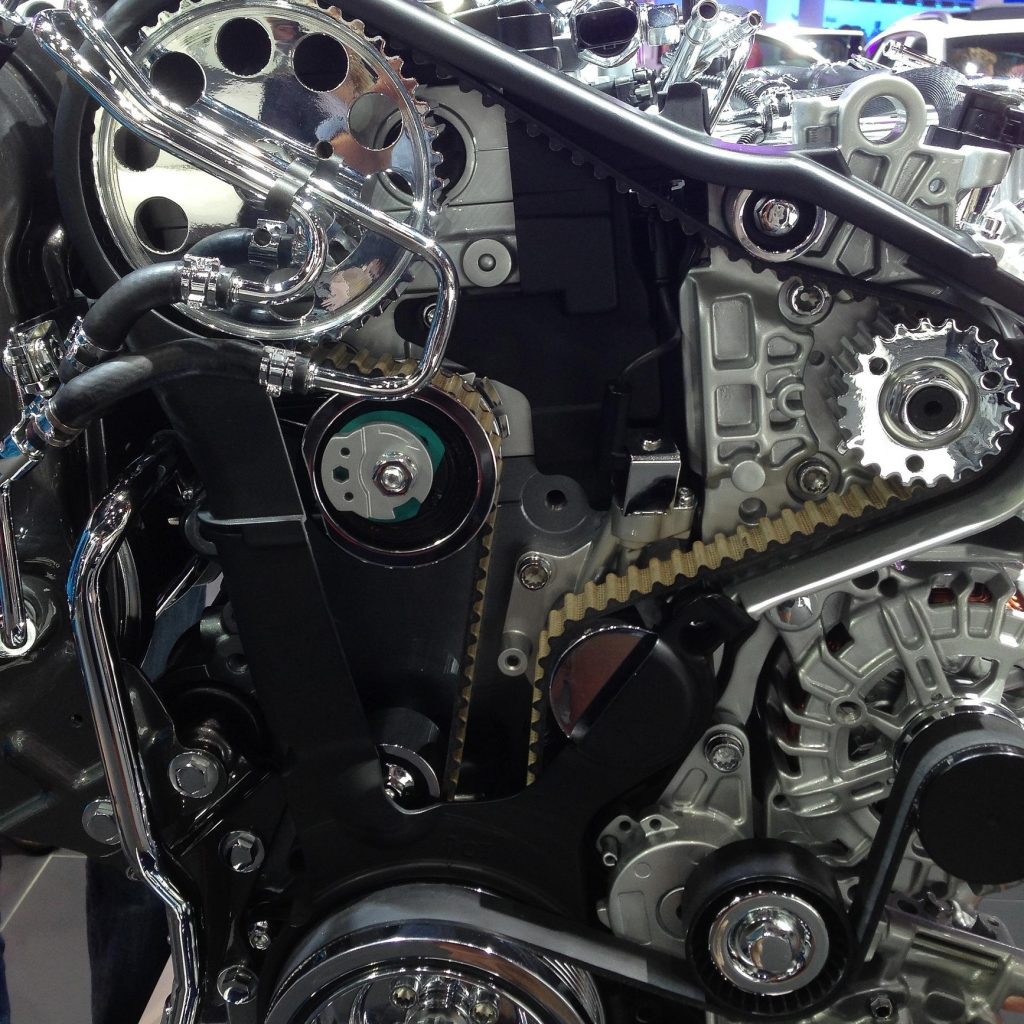

近年、部品の微小化・高精度化、電動化(高電圧部品、モーター、インバータ、精密バルブ等)の進展により、微粒子や繊維、加工残渣、油脂分などの異物が機能不良・短絡・摩耗・漏れの起点になるリスクが大きくなっています。

こうしたリスクを工程の上流で抑え込むため、部品単体の残渣異物量(技術的清浄度)と、製造環境や梱包・輸送を含むプロセス清浄度の両面で要求が高度化しています。

2. 海外自動車メーカーに共通する「技術的清浄度」の要求構造

2-1. 参照される国際規格・ガイドライン

メーカーの多くは、部品清浄度の検査・保証の共通言語として、ISO 16232/VDA 19.1(部品清浄度の検査)、及びVDA 19.2(組立工程の清浄度設計)をベースに要求を設定しています。

ISO 16232はVDA 19.1と整合的で、粒子抽出・分析、結果の報告様式、清浄度仕様の考え方などを規定しています。

2-2. 要求値の出し方(清浄度仕様書・CCC)

メーカーは対象部品ごとに、許容粒子サイズ帯(例:≥100 µm、≥200 µm など)、サイズ帯別の粒子数上限、総残渣質量(mg/部品 等)、金属粒子/非金属粒子の区別といった形で清浄度仕様書を提示します。

仕様の伝達には、サイズ帯・粒子数・質量を組み合わせたコンポーネント・クリーンリネス・コード(CCC)の考え方が広く用いられます。

サプライヤ側はこのコードに合わせて抽出条件と分析方法を設計し、同じ物差しで保証することが求められます。

2-3. 検査方法の共通要件

ISO 16232/VDA 19.1系の要求では、概ね次の流れが共通しています。

・ 粒子の抽出: 洗浄液によるリンス、超音波、圧送など、部品の機能面を損なわずに汚染を回収。

・ 捕集/計数: フィルタ捕集後、光学顕微鏡や画像解析で粒子サイズ・個数を測定。

・ 質量評価: 必要に応じて重量法で残渣質量を算出。

・ 材質同定: 重要粒子はSEM/EDSなどで金属/樹脂/繊維等の起源分析を実施。

こうした手順を再現性よく、工程の中で回せることが検査要求の本質です。

3. プロセス清浄度(組立・製造環境)への要求

海外自動車メーカーは、部材が清浄であっても組立中に再汚染すれば意味がないという立場を取り、工程設計段階からの清浄度管理を求めます。

VDA 19.2は、組立エリアのゾーニング、清浄度レベル(クリーングレード)、人・物の動線分離、空調・フィルタ、治工具・搬送具の清掃、梱包仕様までを含む体系的なリスク低減手法を提示しています。

サプライヤは、工程FMEAや管理計画に清浄度リスクとその管理を織り込み、量産段階でも定期モニタリングと改善を継続することが前提とされています。

4. 電動化・流体系部品での特徴的ポイント

一般に、フルード系(ブレーキ、燃料・冷却・油圧、バルブ、ポンプ等)、及び電装・電子系(コネクタ、基板、パワーモジュール等)では、特に厳格な技術的清浄度が必要だとされています。

液中微粒子が流路閉塞や摺動面損傷を起こしたり、導電性粒子が短絡を誘発したりするためです。

要求は大きな粒子の阻止だけでなく、小粒径でも総数を抑える、及び金属粒子を重点管理するといった方向に進んでいます。

5. 車室内の空気清浄度(VIAQ)・化学物質要求

海外要求のもう一つの柱が、車室内空気質(Vehicle Interior Air Quality)に関する要求です。

乗員の健康・快適性と直結するため、内装材や室内露出部品に対してVOC/SVOC、アルデヒド類、臭気、フォギング(ガラス曇り原因物質)などを規制します。

5-1. 参照規格・試験の枠組み

メーカーは、ISO 12219シリーズ(車室内空気質/材料放散評価)、VDA 278(材料からのVOC/SVOC放散の熱脱着分析)、VDA 270/275/277(臭気・アルデヒド等の評価)の他、フォギング評価の各種規格を参照し、独自許容値を設定します。

部品単体の放散試験と、車両/室内空間としての濃度評価の両方が用いられます。

5-2. 具体的な要求内容の傾向

海外要求の共通傾向は次の通りです。

・ ターゲットVOC/SVOCの定量: トルエン類、キシレン類、フェノール系、可塑剤由来成分など、車室内で問題になりやすい化学物質を管理。

・ アルデヒド類の個別規制: ホルムアルデヒド、アセトアルデヒド等は健康影響が大きいため別手法で低濃度管理される傾向。

・ 臭気(官能評価)の要求: 低VOCでも不快臭が残る場合があるため、臭気グレード評価を併用。

・ フォギング抑制: 揮発成分がガラス面に凝縮する現象を想定し、質量/反射率などで指標化。

これらには、材料の選定・配合、成形後の二次処理、保管・輸送条件まで含めた管理が求められます。

6. サプライヤに求められる実務対応

海外自動車メーカーの清浄度要求は、単発の検査ではなく品質マネジメント全体への組み込みを前提としています。

IATF 16949の顧客別要求の中で、清浄度仕様の順守、PPAP時の清浄度データ提出、量産中の管理計画と監査対応が求められることが一般的です。

実務的には、以下の対応が不可欠となります。

・ 清浄度仕様(CCCや限度値)に基づく初期工程能力の確立

・ 清浄度に影響する工程要因の特定(切削屑、洗浄後乾燥、梱包材繊維、作業者由来粉塵等)

・ 清浄度ゾーン設計と再汚染防止

・ 定期検査とトレンド管理(粒子数・質量・材質の推移監視)

・ 重要粒子の起源解析と対策ループ

7. まとめ

海外自動車メーカーの清浄度要求は、主に技術的清浄度(部品上/内部の粒子汚染の数・サイズ・質量)、プロセス清浄度(組立環境・包装・物流を含む再汚染防止設計)、車室内空気清浄度(VOC/SVOC、アルデヒド、臭気、フォギング)の三層で構成されています。

いずれも国際規格や業界標準(ISO 16232、VDA 19、ISO 12219、VDA 278等)を共通基盤にしながら、部品・用途に応じて個別要求が上乗せされる形で運用されています。

電動化や高信頼性要求の高まりを受け、清浄度は後で検査して良否判定する品質項目から、工程で作り込む設計・管理項目へと位置づけが移っており、サプライヤには工程設計・量産管理・解析の総合力が求められています。

インテクノスのコンサルティングでは、海外自動車メーカーの清浄度要求対応に関するサポートもおこなっております。これから取引を開始する、もしくは監査で改善を要求された際等には、是非一度ご相談下さい。

高木 篤 / コンサルティングTOPチーム ― TOBIRA ―