CLEAN

クリーン製造環境

クリーンルームの監視・改善技術

5µm以上の粒子はパーティクルカウンタでは検出されないから・・・「錯覚」が生じていた

国際規格ISO14644-1クリーンルームクラス分類で監視対象とされる0.1~5µmの「浮遊微粒子」が少ない製造環境下では、5µmを超える「粗大粒子」の存在があたかもゼロ、または非常に少ないのでは?という錯覚が生じていました。しかし実際の通常運転時のクリーンルームには、空気のキレイさと関係なく「粗大粒子」はあらゆる表面に数多く存在します。「粗大粒子」は、重力方向に弾道的に飛散するため、エアパーティクルカウンタで吸い込めず、汚染のリスクは検出できません。さらに「粗大粒子」は、気流やフィルタでの除去が困難なので、堆積した場合には清掃で除去するしかありません。

インテクノスの

クリーン製造環境ソリューション

コンタミネーションのメカニズムとは?

たった2つのメカニズム・・・汚染問題の理解から発想力を生む

コンタミネーションと呼ばれる、”汚染夾雑物の製造環境や製品への付着”は、「粒子堆積」と「接触転移」という2つのメカニズムに起因します。 この「粒子堆積」と「接触転移」というリスクは、要員・ウエア・設備・部材・ツール・清掃など、リスクファクタの「粒子堆積率」と「表面清浄度」に相対します。 つまり、製造環境や製品の汚染リスクアセスメントとは、「粒子堆積率」と「表面清浄度」を監視し制御することなのです。

リスクファクタとリスクの監視

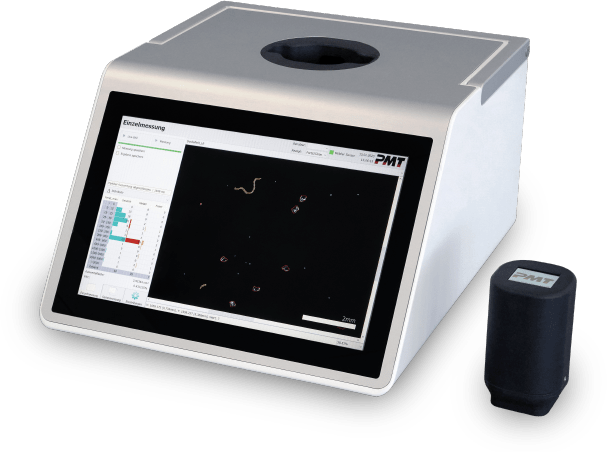

リスク制御に必要なのは・・・見える化ではなく「数値化」

コンタミネーションの問題が生じると、多くの企業が顕微鏡で解析したり、空気清浄度を改善したり、と「直感の衝動」に駆られます。それが適切なリスク対策につながっているのでしょうか?多くの業界でコンタミネーションマネージメントの支援をしてきたインテクノスは、最初に「直感の衝動」を抑制し、本質的な実証改善を提供してきました。リスク監視とは、リスクを特定しリスクファクタの「不適切な状態」を数値で検出することなのです。

汚染制御の実証と専門的な教育

リスク監視から・・・実証改善で汚染リスクを低減する

「粒子堆積率」と「表面清浄度」を継続的に監視し、リスクファクタに実験的な変化を与えることで、「粗大粒子」のリスク低減に有効性が高い「活動」・「規律」・「手順」・「清掃方法」を見極めることができます。この汚染リスクアセスメントによる実証改善を継続し、持続的なクリーン化を成功させるには、組織全体での「仕組み」作りが必要となります。この「仕組み」の中で最も重要なのは「ヒトづくり」。汚染管理が機能しない多くは、この人々、すなわち組織の汚染対策の集団的な認識不足が原因なのです。インテクノスは、コンサルティングサービスを通じて提供する「専門的な教育」によって、「ヒトづくり」をサポートし、顧客企業自らが汚染対策のイノベーションを起こす「コトづくり」からクリーン化の持続的成功を提供します。